- // START

- // AKTUELLE AUSGABE

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- Schwerpunkt: New Work

- Vier-Tage-Woche einer Kreativagentur

- New Work bei Schera GmbH

- Transformation braucht Kommunikation

- New Work – New Learning!

- Bürogestaltung im Wandel

- Leadership statt Management

- Die Vier-Tage-Woche in einem Hochtechnologie- Familienunternehmen

- New Work – Herausforderungen und Lösungsansätze

- New Work und Female Empowerment

- Interview mit prosma

- Neuigkeiten aus der Region

- // FRÜHERE AUSGABEN

- Ausgabe 2/2024

- Ausgabe 1/2024

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- KaNis

- innovabunt

- Aschaffenburger Versorgungs-GmbH

- SKZ

- LOTAS

- A. Hock MSR- und Electronic Service

- PASS Consulting

- Hensel Recycling

- PSI

- Initiative Bayerischer Untermain

- 90green solutions

- Brüder Grimm Berufsakademie Hanau

- Interview mit Erbacher

- SKZ

- IDS

- Weiterbildungsverbund

- Lernwelt Designstudios

- TH Aschaffenburg

- ZENTEC

- Initiative Bayerischer Untermain

- Ausgabe 3/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- ZEGO

- Robur

- Bayern Innovativ

- Dokuneo

- Firstcom

- Hanns Seidel Gymnasium

- Stadt Aschaffenburg

- PSI

- IWKS

- IHK Darmstadt

- WFU Forum

- KI Regionalzentrum

- TH IMI

- TH KI Projekte

- Interview mit Hilder/Deuser

- GründerinnenTalk

- Fabuly

- Digital Vital

- IPS

- iwks

- skz

- Klima10

- Praktikumswoche

- Interview mit Dr. Freser-Wolzenburg

- Ausgabe 2/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- Zukunftsweisende Zusammenarbeit

- Zusammenarbeit wvu und TH

- TransferformKMU

- TransformationsgestalterInnen

- Lernreise New Work Mindset

- WeiterbildungsmentorInnen

- Agentur für Arbeit unterstützt

- Digitallotsen

- Lebenslanges Lernen

- Schlüsselfaktor Weiterbildung

- Lernplattform und Wiki-Software

- Erklärvideos

- Mit E-Learning fit für die Zukunft

- E-Learning und LinkedIn

- Innovation leben. Wissen teilen.

- Die Weber Akademie

- Speedlearning mit Avataren

- Die Göhler-Ausbildungswerkstatt

- Jahrzehntelange Erfahrung

- Mentoring-Workshop

- Interview mit Susanne Trunk

- Praktikumswoche

- Zentren stärken

- MintBayU

- IDS Scannertechnik

- Züge sollen elektrisch fahren

- B2 4-Tage-Woche

- Wirtschaftssymposium

- Leserbefragung

- Ausgabe 1/2023

- Komplette Ausgabe als Flipbook

- Komplette Ausgabe als PDF

- GreenTech StartUp

- Stadtwerke: Partner für Ladeinfrastruktur

- Auf dem Weg zur Klimaschule

- Ökoprofit

- Mehr Effizienz, weniger Energie

- SKZ wird Klimaschutz-Unternehmen

- Energieeffizient produzieren

- Seniorentagesstätte heizt mit Solar- und Erdwärme

- Klimaschutz: Landkreis Miltenberg und District Njombe

- Bayerische Energie-Härtefallhilfen für Unternehmen

- Interview mit Joachim Kraft

- Resiliente Unternehmen

- Kommunikationssysteme für Skateanlagen-Hersteller

- IDS: Konsolidierung auf hohem Niveau

- Wissenstransferprojekt mainproject wird weitergeführt

- Weiterbildungsverbund WVU

- GründerinnenTalk am Untermain

- InnovationsForum zu KI

- Ringvorlesung KI

- Literaturtipp

- Ausgabe 3/2022

- Komplette Ausgabe als PDF

- Wenn New Work Mindset zur Routine werden soll

- New Work im Handwerk

- Performance Management = Controlling der Zukunft

- Glück und Erfolg im Beruf

- Wie New Learning die Arbeitswelt verändert

- New Work, Digitalisierung, CQO und Co.

- Interview mit Prof. Dr. Georg Rainer Hofmann

- 40 Jahre PYTHA 3D-CAD

- Auftakt Umsetzung REMOSI-Gutachten

- bitbone schließt Partnerschaft mit CloudBees

- Auszeichnung Leuchtturmprojekt 2022 für Stadtwerke Aschaffenburg

- Fraunhofer IWKS Forschungs- und Laborgebäude erfüllen höchste Nachhaltigkeitskriterien

- Beratung, Weiterbildung und Förderung suchen und finden

- Projektstart zur Validierung eines Herstellungsverfahrens für Permanent-magnete

- Special: 25 Jahre Gründerzentrum

- Kolumne z!um Schluss

- Ausgabe 2/2022

- Komplette Ausgabe als PDF

- SKZ und TRILITEC kooperieren

- Nachhaltiger Umgang mit innovativen Werkstoffen

- Modifizierung von styrolbasierten TPS mit Kurzfasern

- Räume zum Wohlfühlen durch innovative Materialien

- Recyclinglösungen für Wasserstoffbrennstoffzellen

- SAF TRAKr: E-Maschine ohne Seltene Erden

- ips Unterwasser-Granuliersystem

- Interview mit Julia Berberich und Andreas Jörn

- Gründermesse 2022

- Das SKZ unterstützt Kunden bei der Aufdeckung von Einsparpotenzialen

- Veröffentlichungen zu New Work und Agiles Arbeiten

- Wie internationale Unternehmen in Frankfurt RheinMain erfolgreich Fuß fassen

- Stückgutkooperation IDS wird 40

- Leitvision zur Transformation am Bayerischen UntermainNeue Seite

- ÖKOPROFIT®: Umweltmanagement

- Theo Klein + Partner TOP CONSULTANT 2022

- Nachhaltige Transformation gestalten

- Barrierefrei im Internet surfen

- Stimme aus der Politik

- Kolumne z!um Schluss

- Ausgabe 1/2022

- Komplette Ausgabe als PDF

- Homeoffice und Cyberangriffe, wie passt das zusammen?

- Business Continuity Management als Hands-on- Ansatz

- Sicherheit in IT-Netzwerken des Mittelstands

- IT-Security-Vortragsreihe wird 2022 fortgesetzt

- Cyber-, Informations- & IT-Sicherheit − alles das Gleiche?

- Interview

- Transformationssprechtag für Unternehmen am Bayerischen Untermain

- Der neue UV-Luftreiniger Soluva Air F ist gleichzeitig leicht, leise und leistungsstark

- Mentor und Sparringspartner: ASC unterstützt Start-up-Inkubator

- Weiterbildung zum Betrieblichen Pflegelotsen/zur Betrieblichen Pflegelotsin

- Unternehmenstransformation: C+ITEC AG wird zu Firstcom Europe AG

- Beginn des neuen Förderprojekts „Weiterbildungsverbund (Automotive) Bayerischer Untermain“

- Arbeitnehmer und Arbeitgeber voranbringen: Das Projekt „Weiterbildungsinitiatorin“

- Theo Klein + Partner feiert 30-jähriges Firmenjubiläum

- Cyberangriffe auf die öffentliche Verwaltung – welche Gefahr besteht für bayerische Kommunen?

- Bayern stärkt die Cybersecurity

- Kolumne z!um Schluss

- Ausgabe 2/2021

- Alles wird digital

- New Work – Arbeit neu leben

- Der Weg zur intelligenten Organisation

- Baustelle digital

- Gemeinsam in die digitale Zukunft

- visproject – Energie- und Umweltmanagement

- Modell „simoD3“ für KMU

- Digitalisierung bei den Stadtwerken

- Networking via Clye

- Digitalisierung und Modernisierung: Das JBG Miltenberg

- So macht Digitalisierung die Mobilität intelligent

- Lebensmittelbelehrung ab sofort auch online

- Persönliche Kundenberatung

- Interview

- Heraeus Noblelight erhält Innovationspreis

- WBGU tagt am Fraunhofer IWKS

- 20 Jahre LOTAS Softwareentwicklung

- VanAssist

- SKZ wird 2025 klimaneutral

- Nachhaltigkeit: mainproject unterstützt KMUs

- Freiheit und Verantwortung als Triebfeder

- Bayern pusht die Digitalisierung

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2021 ...

- Weiterbildung im Gesundheitswesen

- UV-Desinfektion schützt vor Viren

- Smart Lab

- Digitalmanometer und Smartphone

- Mit Moog befreit durchatmen

- Wegweisende Innovation durch konsequenten Fokus

- Interview

- IWKS gewinnt Ideenwettbewerb

- Vision Aschaffenburg

- Neues Extraktionsgerät

- IDS weiter auf Erfolgskurs

- Wo, wenn nicht hier!

- Innovationsfeld Bioverpackung

- Kunststoffbauteile mit längerer Lebenszeit

- Berufs- und Studienorientierung

- Stimme aus der Politik

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2020

- Elektrische Nutzfahrzeuge für Transport und Lieferverkehr

- Die Zukunft fährt elektrisch

- Quantifizierung von Schwingungen

- Elektromobilität - ein Systemwechsel

- Großstromspeicher für grünen Strom

- Elektromobilität auf dem Betriebshof

- IWKS forscht an „grüner“ Wasserstoffproduktion

- BEST4HY

- Zyklische Lebensdauer von Akkumulatoren

- Interview

- Das effizienteste Wärmepumpen-System

- Den selbst erzeugten Strom im Blick

- E-Mobilität bei Dachdeckerunternehmen

- Verschleißschutz – nachhaltig und ressourcensparend

- Nachhaltigkeit beginnt vor der Innovation

- R+W wird Grün!

- Engagiert für wirtschaftlichen und ökologischen Wandel

- ASC kündigt neue Funktionen an

- Sicher im Homeoffice

- Weiterbildung im Digitalen Wandel

- Soluva-Geräte von Heraeus Noblelight

- Kamerabasierte Qualitätskontrolle

- Neubau für das Fraunhofer IWKS

- Stimmen aus der Politik

- Mit der Digitalisierung in eine bessere Zukunft

- Synthetische Kraftstoffe

- Technologie-Vielfalt statt Ideologie-Blindheit

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2020

- Green IT

- Biobasierte Kunststoffbeschichtungen

- Edelmetallrecycling

- Kommunale Abfallwirtschaft

- BHKW: autarke Energieversorgung

- Drei Dimensionen der Nachhaltigkeit

- Energieoptimierung im Altersheim

- Nachhaltigkeit seit 1948

- Energetische Sanierung

- Nachhaltig Bauen und Betreiben

- Nachhaltigkeit ist mehr als Ökostrom

- Stadtwerke gestalten Energiewende

- Nachhaltigkeit Impulse für die Region

- Ultrafiltration

- Solarstromkraftwerke

- Nachhaltigkeit: Leitlinie der bayerischen Politik

- Bischoff zu Gast im ICO

- Ethik Society zeichnet Vanessa Weber aus

- Fachkräftekongress

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 3/2019

- Nachhaltige Stromspeicher für die Energiewende

- Analytic Service Obernburg: Breites Analyse-Spektrum

- Flexibles Polieren im Formen- und Werkzeugbau

- Von Kleinheubach in die Welt

- Sondermaschinen und vieles mehr – Made in Wiesen

- JAKOB Antriebstechnik – vom Kupplungshersteller zum Innovationspartner

- Bereits heute an der Zukunft von morgen arbeiten

- Effizienter Verschleißschutz in Theorie und Praxis

- Reinmuth Galvanik: Bedeutend . Besser . Beschichten

- Beeindruckend: Bildmotive und Oberflächen nach Kundenwunsch

- Moderne Chancen nutzen, wettbewerbsfähig bleiben

- Konsequente Solar-Architektur – LEED Platin zertifizierte Staatsoper in Athen

- Lebensmittel aus der Region für die Region

- Interview

- Innovator mit klarem Bekenntnis zur Region

- Quantenspringer digitalisieren den Mittelstand

- Dachdeckerunternehmen goes digital

- Digitaler Wandel der Arbeitswelt bedeutet auch sozialen Wandel

- Einmalige Einblicke in das Innenleben eines Augenlasers

- Neues Forschungsprojekt für innovative Recyclingverfahren von Elektroschrott gestartet

- QSW Qualitäts Service Welzbacher GmbH feiert 10-jähriges Bestehen

- Neue Geschäftsleitung in der ZENTEC GmbH

- Der Bayerische Untermain hat Zukunft!

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2019

- Leistungskontrolle ohne Druck

- Fahrzeugsicherheit von morgen schon heute getestet

- WM | SYS Analyzer – Transparenz für Betrieb und Steuerung

- GetIT – Know-how to go

- Prozessintegration von aktiver schwingungsisolierender Luftlagerung für Messmaschinen

- Automatisierte Dekontkabine für den Kernkraftwerksrückbau

- Mehr Transparenz durch smarte Sensoren und Algorithmen

- LoRaWAN – Ein Netz zur Übertragung von Daten aus Sensortechnik

- Positionsmessung von Bohrungen in Arbeitslehren

- Stamm Prüfdienstleistungen auf einen Blick

- FMS – Kontrollierte Kraft

- Kleine Dinge ganz groß - Die Zukunft gehört der Nanoanalytik

- Industrie 4.0 für Energiezentralen

- Interview

- Linde connect – macht Ihre Flotte intelligent

- Mobile Kommunikation in Unternehmen wird rechtskonform

- Ein Jahr DSGVO – eine erste Bilanz aus der Praxis

- „Bayern Digital“ beschleunigt digitale Transformation

- ips verkauft erstmals großes Unterwasser-Granuliersystem

- Neue Fraunhofer-Einrichtung zur Ressourcensicherung

- Standortkampagne erfährt großen Zuspruch

- Open Innovation Lab erhält bundesweite Auszeichnung

- 17. Tage der Industriekultur Rhein-Main mit dem Fokus „Baukultur“

- FrankfurtRheinMain auf dem Weg zur Gründerregion

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 1/2019

- VanAssist – Paketzustellung der Zukunft

- ICO - Über 70.000 Quadratmeter modernste Logistikflächen für die Region

- KI zur Empfängererkennung

- Web-basierte Logistik-Lösungen für Transportdienstleister

- Die neue Logistikhalle der REINHOLD KELLER Group

- Individual-Logistik im grenzüberschreitenden Verkehr

- Logistikherausforderung in der Nische Gefahrgut- und Spezialtransporte

- Charterflüge im Werkverkehr ermöglichen maximale Flexibilität

- Interview

- Wägetechnik 4.0

- Die glitzernde Welt der Messen oder die Schaufenster zur Welt

- Künstliche Intelligenz in der Supply Chain – Transparenz ermöglicht Wettbewerbsvorteil

- Die Zukunft liegt in der Cloud

- Die Hochschule Aschaffenburg ist jetzt Technische Hochschule

- Perspektiven durch Innovationen

- Megatrend Agilität

- Fachkräfte für den Bayerischen Untermain begeistern

- Gründerpotenzial an der Hochschule heben – Projekt EPISODE gestartet

- Statement aus der Politik - Berthold Rüth

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 3/2018

- Ko-HAF zieht positive Bilanz

- MAXITHERM – UPDATE – neues innovatives Heizsystem für Elektroautos

- Die digitalisierte Logistik der Zukunft

- H2anau – ein bewegendes Projekt nimmt Fahrt auf!

- Das E-Mobilitätskonzept der Stadt Aschaffenburg

- Akzeptanz der Elektromobilität

- ELISA – In Hessen entsteht die umweltfreundliche Autobahn

- Wald erFahren – sechs neue Touren für Elektrofahrräder

- Digitale Mobilität bei den Stadtwerken Aschaffenburg

- Flottensimulation für den optimalen Einsatz von Elektrobussen im ÖPNV

- Intentionserkennung im Straßenverkehr der Zukunft

- Forschung für ein effizientes Recycling von Hochleistungsbatterien

- Hyperloop und seine Umsetzung in Deutschland

- Optimierte Kontrolle - WIKA baut individuelle Prüfanlagen für Automotive-Unternehmen

- Pirelli Cyber Car: Smartes Reifensystem macht Autos sicherer

- Fiber Patch Placement – Leichtbau für die Flugtaxis der Zukunft

- Doppel-E-Antrieb mit Range-Extender (DE-REX)

- Interview

- (Digitale) Mobilität als strategische Entscheidung

- Anbaugeräte 4.0: Wie Eisen ‚intelligent‘ und ‚smart‘ wird

- Effizientere Lieferantensuche durch datengetriebene Supplier-Suchmaschine

- Künstliche Intelligenz bietet viele Chancen

- Moderne Personalpolitik im KMU

- Walter Reis Institut

- Funkenerosion mobil

- 20 Jahre ips

- 20 Jahre Gründerzentrum

- 30 Jahre Teamtec

- Kolumne z!um Schluss

- Komplette Ausgabe als PDF

- Ausgabe 2/2018

- Interview

- Die Ressource Wasser effizient nutzen

- Ungenutzte Energie weltweit nutzen

- Energiebilanz, Wärmewende, Ökoprofit

- Gestalter der regionalen Energiewende

- Energieverbräuche berechnet und gemessen

- Photovoltaik-Anlage ersetzt die Heizung

- Supraleitende Motoren gehen in die Luft

- Hochleistungsbatterien

- Zweistromkreisgenerator

- Smart City - Vision oder Realität

- Intelligente Versorgungsnetze

- Ökologische Nutzwerte von Internetanwendungen

- Vordenker im Klimaschutz

- Hochleistungsreifen und Klimaschutz

- Judith Gerlach

- Thomas Mütze

- Berthold Rüth

- Raspberry Pi

- Digitales Gründerzentrum

- Hochbegabung fördern, Fachkräfte gewinnen

- Digitale integrierte Managementsysteme

- ESF-Projekt Prompt@net

- Wert verkaufter Produkte für den Hersteller

- Integrierte Managementsysteme und IoT

- Neuigkeiten aus der Region

- 20 Jahre Hensel Recycling

- IDS Logistik familienfreundlich

- TEC-Institut erweitert Leistungsangebot

- Gründerzentrum ZENTEC

- Kolumne z!um Schluss

- Ausgabe 1/2018

- Interview

- Großvolumige Werkstücke bearbeiten!

- Vorhandene Abrichtlösungen optimieren

- Auf Nummer sicher

- Präzision in Kupfer

- Der Ultrakurzpulslaser: Das Präzisionswerkzeug von Morgen!

- Farbräume - unendliche Weiten

- Die Fabrik der Zukunft steht im Spessart

- Digitale und mentale Transformation gestalten

- mainproject digital

- Ausbildung Additive Fertigung

- Digitalisierung bei ZENTEC

- NAMSA siedelt sich im Industrie Center Obernburg an

- Kolumne z!um Schluss

- Ausgabe 3/2017

- Editorial

- Interview

- Werkstoffe im Zeitalter der Bioökonomie

- Kunststoff als Lärm- und Verschleißschutz?

- Kunststoffrecycling neu gedacht

- Composites 4.0 – Fiber Patch Placement automatisiert die Produktion

- Faserverbundwerkstoffe für den Leichtbau

- Kunststoffe prägen alle Bereiche unseres Lebens

- 3D-Druck: schnell, präzise und individuell

- Dynamisch, komplex, innovativ, integrierend – aus Unterfranken in die weite Welt

- Prinzip Vielseitigkeit

- Innovative Infrarot-Strahler optimieren die Herstellung von Fahrzeug-Innenausstattung

- Absicherung von Herstellungsprozessen für Automobile Interieur-Bauteile aus Kunststoff

- Recycling von Kunststoffen

- Nicht ganz dicht – mikroskopische Schadensanalyse

- Smart Products für die Fabrik der Zukunft

- Befragung „Digitale Transformation gestalten“

- Die wandelnde Zeit der Disruption – neu entdeckt vom TV Großwallstadt

- Ist Bitcoin so etwas wie „digitales Gold“?

- Homeoffice: Ein Baustein für das Arbeitsmodell der Zukunft

- Kreativität der Stoff aus dem Zukunft gewonnen wird

- Neue FMS-Varianten – Kontrolle in jeder Situation

- OWA green circle – neuer Wert für alte Decken „Nachhaltigkeit braucht Entschiedenheit“

- Ankündigung: Kooperationsbörse Digitalisierung und Industrie 4.0

- Kolumne z!um Schluss

- Ausgabe 2/2017

- Ausgabe 1/2017

- Ausgabe 3/2016

- Ausgabe 2/2016

- Ausgabe 1/2016

- // MEDIADATEN

- // ABONNEMENT

- // KONTAKT

- // POWERED BY ZENTEC

- // SUCHE

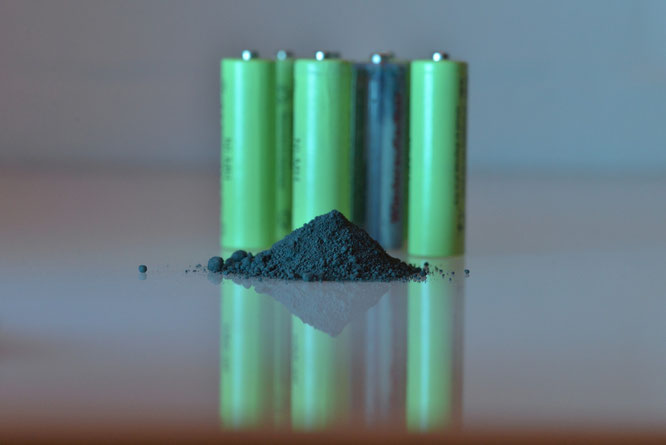

Forschung für ein effizientes Recycling von Hochleistungsbatterien

Im Rahmen der Strategie zur Mobilität der Zukunft setzt die Bundesregierung auf neue,

umweltfreundlichere Technologien und Kraftstoffe. Dadurch wird die Elektromobilität auch in der Automobilindustrie noch weiter an Bedeutung gewinnen. Eine wichtige Säule stellt dabei die

Batterieforschung dar. Neben der Batterieherstellung mit Fokus auf Erhöhung der Reichweite und Sicherheit ist aber auch deren fachgerechte Entsorgung ein zentrales Thema. Nicht zuletzt, da ein

effizientes Recycling von Altbatterien auch eine Form der Sicherung von kritischen Wertstoffen für die deutsche Automobilindustrie darstellt.

Die Fraunhofer-Projektgruppe für Wertstoffkreisläufe und Ressourcenstrategie IWKS in Alzenau

und Hanau forscht gemeinsam mit Partnern aus Industrie und Forschung an effizienten Lösungen.

Denn die Zahl der benötigten Energiespeicher und Hochleistungsbatterien wird weiter zunehmen: Nach

aktuellen Schätzungen werden bis 2020 weltweit über 100.000 Tonnen Altbatterien aus Elektroautos

anfallen.

Aktuelle Recyclingprozesse verbessern und neue etablieren

Batterien und Akkus werden aktuell bereits als Stoffstrom gesondert erfasst und entsorgt. Bei den

heutigen Recyclingverfahren von Batterien können die enthaltenen wertvollen Metalle wie Kobalt oder

Nickel über ein Aufschmelzen bereits weitestgehend zurückgewonnen werden. Jedoch sind derartige Verfahren energieintensiv und die Verluste bestimmter Wertstoffe nach wie vor hoch.

Die Forscher der Fraunhofer-Projektgruppe IWKS arbeiten daher an Lösungen, bestehende Verfahren

zu optimieren und neue zu etablieren, die das Recycling von Li-basierten Altbatterien und -akkumulatoren nicht nur effizienter, sondern auch umweltfreundlicher machen. Ein vielversprechender

Forschungsansatz ist dabei, die Batterien zu zerlegen, anstatt sie komplett aufzuschmelzen. Mit innovativen Verfahren wie der Elektrohydraulischen Zerkleinerung (EHZ) erzeugen die Forscher eine

gezielte Auftrennung der Batteriezellen an Schwachstellen wie Verklebungen, Material-Schnittstellen oder Sollbruchstellen, um einzelne Bestandteile leichter abtrennen zu können. Dabei wird

mittels einer elektrischen Entladung eine Schockwelle durch ein Medium – üblicherweise Wasser – geleitet und die Batterien damit mechanisch beansprucht. Die Materialgrenzen werden geschwächt und

eine materialspezifische Trennung somit ermöglicht.

Im Gegensatz zum Schreddern oder Einschmelzen werden die Komponenten nicht undefiniert zerstört,

sondern eine Rückgewinnung der Rohstoffe in einzelnen Fraktionen, wie beispielsweise Aktivmaterial,

ermöglicht. Die Reinheit der Wertstoffe ist hier bereits relativ hoch, was eine erneute Zuführung in

den Stoffkreislauf zur Herstellung neuer Batterien ermöglicht. Ein Forschungskonsortium des Projekts

NewBat, das von der Projektgruppe geleitet wird, konnte im Labormaßstab bereits erfolgreich

Batterien aus Produktionsausschüssen herstellen, die bis zu 75 % des ursprünglichen Wirkungsgrades

aufweisen – ein wichtiger Meilenstein auf dem Weg zu mehr Ressourceneffizienz in der Batterietechnik.

Mittlerweile laufen erste vielversprechende Versuche mit Industriepartnern, das Verfahren über eine

Beimischung in der Produktion auch im Industriemaßstab umzusetzen. So können kritische Rohstoffe

wie Lithium, Nickel, Kobalt und Mangan ohne große Verluste recycelt werden. Ein weiterer Ansatz zur

Optimierung der Kapazität der aus recyceltem Material hergestellten Batterien ist die weiterführende

Aufreinigung des Materials.

Ein Kreislauf für Li-Ionen-Batterien aus Elektroautos

Für besonders leistungsstarke Akkus wie Lithium-Ionen-Batterien aus Elektroautos arbeitet die Fraunhofer-Projektgruppe IWKS ebenfalls an effizienten Verfahren zur Rohstoffrückgewinnung. Mit

dem

Anfang des Jahres gestarteten Forschungsprojekt „Automotive Battery Recycling 2020“ beteiligt sich

die Projektgruppe an der Erarbeitung einer nachhaltigen Kreislaufwirtschaft. Gemeinsam mit nationalen

und internationalen Partnern aus Industrie und Forschung werden unter anderem Konzepte für eine

verbesserte Sammlung der Altbatterien, automatisierte Verfahren zur Demontage sowie Wiederverwendung der Batteriekomponenten entwickelt. Ziel des Projekts ist es, den Wertstoffkreislauf für

Autobatterien aus Elektroautos zu schließen und auf die Anwendung in der Industrie zu übertragen.

Die größten Herausforderungen liegen momentan in der Vielzahl der verwendeten Batterietypen als

auch in besonderen Sicherheitsmaßnahmen bei Lagerung und Transport. Das Forschungskonsortium

erarbeitet hier Lösungen unter Einbeziehung aller Akteure wie Hersteller, Anwender und Recycler.

Ebenfalls Teil des Projekts ist eine Optimierung der Batterien im Sinne eines Design for Recycling, die

eine schnellere automatisierte Zerlegung sowie höhere Sicherheitsstandards zum Ziel hat. Mit

ihrer Forschungsarbeit stellt die Projektgruppe eine wichtige Säule in der Ressourcensicherung für die

Industrie am Untermain und darüber hinaus dar – insbesondere im Hinblick auf die zunehmende

Verknappung wichtiger Rohstoffe und die Abhängigkeit Europas von Importen dieser Materialien aus

Drittländern.

Über die Fraunhofer-Projektgruppe IWKS

Die Fraunhofer-Projektgruppe für Wertstoffkreisläufe und Ressourcenstrategie IWKS mit Standorten in

Alzenau und Hanau wurde im Jahr 2011 von der Fraunhofer-Gesellschaft unter dem Dach des Fraunhofer

ISC gegründet. In den Geschäftsbereichen Ressourcenstrategie, Recycling und Wertstoffkreisläufe

sowie Substitution wird daran gearbeitet, die Rohstoffversorgung unserer Industrie langfristig

zu sichern und damit eine führende Position in der Hochtechnologie auch zukünftig zu ermöglichen.

Dafür werden zusammen mit Industriepartnern innovative Trenn-, Sortier-, Aufbereitungs- und Substitutionsmöglichkeiten erforscht.

Ansprechpartner

Jennifer Oborny

Fraunhofer-Projektgruppe IWKS

Brentanostraße 2a

63755 Alzenau

06023 32039-803

Jennifer.oborny@isc.fraunhofer.de

www.iwks.fraunhofer.de

Teilen Sie gerne mit Ihrem Netzwerk diese Information: